加工事例

Processing example

- 2021-10-18

CO2レーザー加工機が火災事故を起こす状況を検証しました

今回のテーマは、CO2レーザー加工機の宿命といいますか、避けては通れない「火災事故」について、深堀っていこうと思います。

というのも、「メイカーズラブ」さんのご提案で「レーザー加工機の火災事故について動画を作ろう」と企画が持ち上がり、YouTube動画の監修と協力をさせていただきましたので、弊社の記事にも合わせて掲載しようと思ったのです。

弊社の記事では、YouTube動画になるまでの苦労話が中心ですが、是非ご覧ください。

もくじ

発火・延焼する条件の検証

さて、今回のYouTube動画の制作にあたり、弊社では実際に思いもよらずレーザー加工中に発火、加工後も延焼が続く条件を特定し、動画で再現出来るようにしなくてはなりません。

ちなみに発火しやすい素材については、過去の記事「燃えやすい素材のレーザー加工について色々検証してみます」で紹介しているので合わせてご参考ください。

引火性のある素材をわざわざ加工し、火災事故を起こす方はまず居ませんので、一般的にレーザー加工で多く使われる素材で考察しないと的を得ていない気がしてます。

そこで、下記の条件を想定して検証を開始しました。

ハイパワー + 低速加工でレーザーカット

素材:厚さ12mm のベニア板(コンパネ)

HAJIME でカット出来るベニア板の厚さは 4mmまでとしています。

ハイパワー + 高密度データでレーザーカット

素材:裏面に保護シートが付いた厚さ5mmのアクリル板(キャスト)

アクリル裏面の保護シートは剥がしてカットすることを推奨しています。

ピンテーブルでカット中に落ちた部材にレーザーが当たった

素材:厚さ5mmのアクリル板(キャスト)

しかし、期待していた結果は得られませんでした。発火して火柱が出たり、焦げが広がったりはするのですが、加工停止後も炎が消えず、素材が燃え続けるまでには至りません。

- ご注意ください

う~む、困りました。不謹慎ですが、意図して燃やそうとするとうまくいかないものです。

また冷静に考えてみれば、いずれの検証方法も、事前に危険を予知できる状況が揃っているので「思いもよらず火災事故につながる原因」とは考えにくい気がしてきました。

恐らくレーザー加工機の火災事故が起こる状況とは、「毎回稼働している安全かつ慣れた加工条件でつい監視を怠ってしまい、そのタイミングでなぜか発火・延焼してしまった」という状況が、本当の理由なのではないかと。

改めて、ユーザーが実際に火災事故を起こしてしまい、弊社が HAJIME を修理でお預かりした状況を思い出して、情報を整理してみます。(残念ですが年に1~2件修理でお預かりしています。)

- ほぼすべての方がアクリルをカットしている時に起こった

- 保護シートが無い状態でも起こった

- 単純な図形(ただの四角、直線)のカットでも起こった

- 板厚が薄くても起こった(レーザーパワーが弱くても起こった)

実際に火災事故が起こった状況は、おおよそこんな感じなのですが、とても危険とは思われない状況なのです。納得できる結果がなかなか得られず、また、何か見落としもあるような気がして・・・。

なんだかモヤモヤと答えが出ない状況で、この動画企画は頓挫しそうになりました。

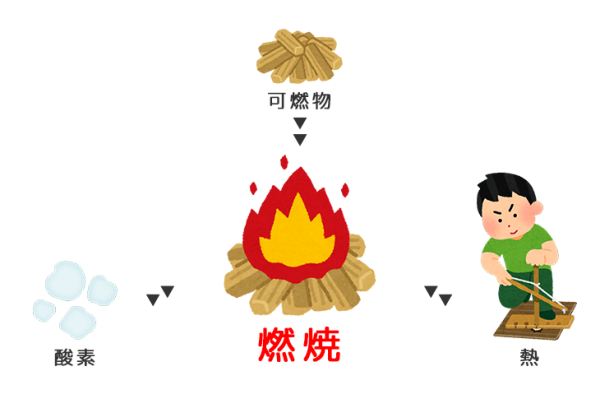

燃焼のメカニズム

ここで物質が燃える事、「燃焼」について改めて勉強したので解説しようと思います。

CO2レーザーでの加工は、遠赤外線を照射した可燃性物質の燃焼(酸化反応)と言えます。

まず燃焼に必要なものは、

1.可燃物

2.発火点まで上昇した熱

3.酸素

の3つです。

そしてこの条件が1つでも無くなると、燃焼はストップします。

CO2レーザーでの加工に置き換えると、有機加工物に高密度な赤外線レーザーで熱を与え、照射部分を瞬時に昇華(液体を経ず直接気体になる)させています。そして同時に、エアーアシストで照射部分を強制冷却して延焼を止めています。

CO2レーザーでの加工はこれで完結しているのです。

この3つの条件とは異なる何かが二次的に起こり、火災の原因になっているのかもしれません。

レーザー加工中の燃焼ガスについて

そして偶然にも答えが出ました。

それは、たまたま自社で使うパーツを作るため、450mm x 300mm の 5mm厚のアクリル板に、50mm角の四角いデータを一面に並べてカットしているときに起こりました。

加工状況を監視していると、いきなり前触れも無く、目の前で発火し燃えだしたのです。

発火した原因は、アクリルの裏に小さな黒いホコリ(恐らく木材をカットした際の炭)が付着していて、たまたまカットラインがその付着したホコリの上を通り、レーザーがホコリに到達した際、マッチに火をつけたようにいきなり大きな炎が出ました。

突然の事でびっくりしましたが、火災事故の原因究明で悩んでいる時のラッキーなタイミングでもありました。どうやらアクリルの燃焼ガス(煙)に、黒いホコリが火種となって引火したようです。

黒いホコリが付いたのは、アクリルの保護シートを剥した時の静電気が原因で、テーブルに残っていたゴミを吸着したと思われます。

キャンプ好きの方なら、2次燃焼ウッドストーブを見たことがあると思うので、煙に火が付く事は想像し容易いのではと思います。

燃焼ガスを燃やす

そこで、他の有機素材でも同じ現象が起こり得るだろうと考え、レーザー照射中にライターで強制的に燃焼ガス(煙)に火をつける検証をしてみました。

アクリル・MDF・ベニア板と、予想通りすべての煙に火が付く事を確認しました。そして、レーザーの照射が終わると、燃焼ガスが途絶え、瞬時に炎も消えるようです。

また、ハニカムテーブルに直置きでカットしている場合は、エアーアシストで消火されますが、ピンテーブルなどで浮かせてカットしている場合は消えない時がありました。

これらの体験と検証で、以下の事が解りました。

- CO2レーザーで加工中に出る有機素材の燃焼ガス(煙)は可燃性

- 加工素材とは別の物が火種となり燃焼ガスに引火することがある

- テーブルから浮かせてカットしている場合、レーザーの照射が止まらない限り燃焼ガスが出続け延焼する事がある

アクリルを加工する際は、テーブルから浮かせてカットする場合が多いので、酸素が供給されやすく、カット距離が長い時に引火した場合は、火災のリスクが高くなると考えられます。

アクリルの引火性

ここで念のため、格子状に細く切り残ったアクリルに何秒くらいで火が付くか検証してみます。

5mm厚のアクリルに、3mm幅の切り残りがあります。

そこにライターで火を当てると、3秒くらいで着火しました。

ちなみにレーザー加工中は、エアーアシストで風を当てているので、条件が異なりますが、幅が細いほど燃焼ガスの炎がアクリルに引火しやすいと思われます。また逆に、まだ切り抜いていない平の板には火が付きにくいです。

レーザー加工中に火災につながる状況

ここで検証結果を踏まえ「発火」→「延焼」→「火災」となる状況を説明します。

1. アクリルを浮かせてカット中に、付着したホコリが火種となり燃焼ガス(煙)に引火する

2. 運悪く、引火したのがレーザーの照射時間が長いカットラインの時で延焼してしまう

3. 延焼時に、近接する細く切り残ったアクリルに着火し始め、加工終了後も燃え続ける

HAJIME CL1 PLUS は、このタイミングで警報(アラーム)を鳴らします。

4. 無人で放置していたので気が付かない

上記の条件が揃ってしまうと、間違いなく火災事故になります。

ピンテーブルでアクリルをレーザー加工する前は、素材にゴミやホコリが付着してないか確認したほうが良いですね。それと、加工中の放置は絶対 NG です。

YouTube動画完成

早速、メイカーズラブの石丸さんに、この検証結果を伝え、弊社で再現した検証動画を見てもらいました。そして改めて打ち合わせを行い「この検証結果は確信をついている」と話がまとまり無事採用、めでたく今回の動画をアップする事が出来たのです。

石丸さんの方でも、アクリルの素材特性を詳しく調査していただいたり、垂直燃焼試験を行ったりとご協力いただきました。有難うございます。

UL94燃焼試験|燃焼性 | 株式会社DJK

メイカーズラブさんのYouTube動画については、先行して公開しております。加工中の煙に引火、延焼する状況が、分かり易くご確認いただけますので是非ご覧になってくださいね。

今回のまとめ

いずれの引火状況にせよ、延焼を早期に気づき、消火すれば大きな事故にはなりません。

やはり、レーザー加工中は監視を怠らず、放置しないのが基本です。

現行機種の HAJIME CL1 PLUS では、新機能の「発火検知センサー」が付いているので、延焼した際はアラームで知らせてくれますが、あくまで補助機能なので放置を推奨するものではありません。

また、念のため火災が起きてしまった際に、速やかに消火できるよう、設置場所には消火器の準備も忘れないようにお願いします。

最後に、レーザー加工機の運用における防火対策をまとめておきます。

レーザー加工機運用における防火対策

素材にゴミやホコリが付着してないか確認し除去する

加工中は放置しない

それと、あくまでも今回の記事は、レーザー加工の危険性を助長しているつもりはないので誤解しないでくださいね。それでは、正しい使用で安全なレーザー加工ライフを。

レーザー加工機でビジネスの可能性を広げてみませんか?

思いついたアイデアを手軽に具現化できるレーザー加工機は、モノづくり業界をはじめ、教育分野でも積極的に導入され、身近なものになりつつあります。

レーザー加工機でビジネスチャンスを掴みませんか?

レーザー加工機 HAJIME は、あなたのクリエイティブな想いをきっと手助けしてくれます。

まずはお気軽に、資料請求からご依頼ください。